Technické výpočty

Výpočetní technika a její masové používání výrazně ovlivnila nejen práci konstruktérů, ale také řadu návazných činností. Neoddělitelnou součástí návrhu nového výrobku je řada technických a oborových výpočtů. Mezi nejrozšířenější výpočty patří analýza kinematických mechanismů, řešení obecných úloh pružnosti a pevnosti. V neposlední řadě například můžeme vyhodnotit pomocí speciálních nástrojů přesnost vyrobených výrobků a porovnat ji s vytvořeným návrhem.

Firma Autodesk poskytuje tyto nástroje prostřednictvím předních výrobců software sdružených v organizaci MAI (Mechanical Applications Initiative). Tyto firmy nejen že vyvíjejí vlastní produkty, ale přímo je v samostatných verzích integrují do parametrických produktů Mechanical Desktop a Autodesk Inventor. Úplný seznam MAI partnerů naleznete na adrese http://www.autodesk.com/develop/mai/index.htm. Řadu produktů navíc přímo podporuje většina CA systémů dostupných na světovém trhu. Lze tak například integrovat aplikaci Moldflow Plastics Advisers (http://www.moldflow.com) pro výrobu plastových součástí přímo do produktů Autodesk, Catia, Unigraphics a řady dalších.

Nástroje pro kinematiku

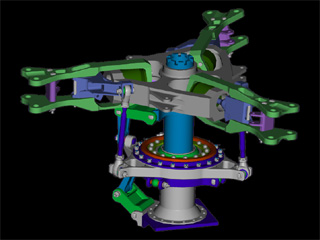

Ukázkou aplikace určené pro kinematické studie může být Dynamic Designer Motion Professional americké společnosti Mechanical Dynamics, Inc. (USA). Aplikace umožňuje plnohodnotnou kinematickou a dynamickou analýzu sestav a ve spolupráci s aplikacemi DesignSpace také jejich pevnostní kontrolu.

Veškeré výsledky lze zobrazit v grafické formě při pohybu sestavy nebo jako grafy závislostí jednotlivých veličin. U sestav se také automaticky generují hlášení o případných kolizních stavech. Samozřejmostí u těchto aplikací jsou prezentační výstupy ve formě animovaných video sekvencí s pohybem sestavy.

V případě těles jsou navíc spočteny setrvačné síly a reakce ve vazbách, což mohou být vstupy pro následnou pevnostní analýzu např. v aplikaci DesignSpace. Doporučujeme navštívit některé z MAI partnerů firmy Autodesk na adresách http://www.workingmodel.com nebo http://www.designtechnologies.com.

Nástroje pro analýzu přesnosti a reverzní inženýrství

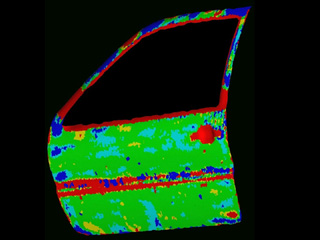

3D modely poskytují velmi přesnou geometrickou charakteristiku součástí. V praxi tohoto aspektu lze využít jak pro zpětné vyhodnocení a kontrolu vyrobených součástí, tak pro odvození modelu pomocí technologie reverzního inženýrství (Reverse Engineeringu). Lze tak prakticky vytvořit například model těžce poškozené památky a tu rekonstruovat přímo prostřednictvím 3D modelu na počítači. V průmyslovém odvětví, například v automobilovém průmyslu se Reverse Engineeringu využívá při kontrole výlisku karoserie automobilu.

Tyto technologie se dají využít i v případě, že kontrola výrobku není složitá, ale časově náročná. Jde např. o kontrolu rozměrů výrobku při hromadné nebo velkosériové výrobě, kde by manuální přeměření i každé desáté součástky dělníkem znamenalo velké časové prodlevy a finanční ztráty. Doporučujeme navštívit některé z MAI partnerů firmy Autodesk na adrese http://www.metris.be. Pro detailní zodpovězení problematiky Reverse Engineeringu určitě navštivte velmi zdařilé stránky na adrese http://robo.hyperlink.cz.

Metody konečných prvků MKP

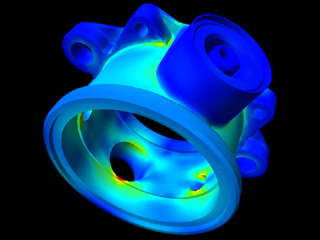

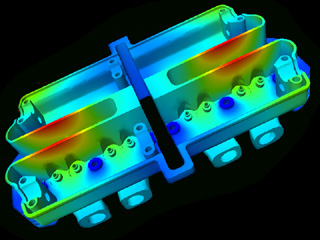

Základní úlohou pružnosti a pevnosti je při známém zatížení a uložení tělesa určit deformaci a napjatost ve všech místech tělesa. Prakticky lze tento příklad řešit pomocí dvou základních postupů:

Analytické (přesné) řešení - spočívá v nalezení řešení parciálních diferenciálních rovnic, což je možné efektivně provést pouze u jednoduchých tvarů zatížených těles. Pro tělesa obecného tvaru je nalezení řešení pomocí analytických metod velmi problematické.

Metoda konečných prvků – se používá pro řešení těles obecných tvarů. Výsledkem řešení výše uvedené úlohy jsou hodnoty posuvů a natočení ve vybraných bodech (uzlech) tělesa.

MKP, tedy metoda konečných prvků (v angličtině z předpokladu FEM Finite Element Method) je matematická metoda, založená na řešení soustavy diferenciálních rovnic, popisujících vlastnosti a chování určité fyzikální soustavy. Podstata metody konečných prvků spočívá v rozdělení oblasti tělesa na konečný počet podoblastí které označujeme jako prvky. Původní oblast tělesa rozdělená na prvky se nazývá sít' konečných prvků (FE mesh).

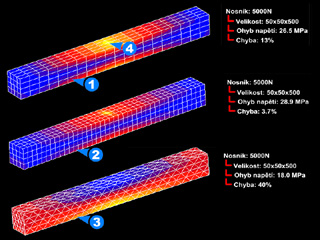

Počet prvků a způsob dělení je nutné provádět tak, aby výsledky byly dostatečně přesné. Jemnějším dělením (více prvků) obdržíme přesnější výsledky, ale prudce narůstá náročnost úlohy na výpočtový čas a hardware. Obecně platí, v místech kde lze předpokládat koncentraci napětí (vruby, přechody) je nutné použít jemnější dělení. Programy tuto fázi řeší velmi často automaticky.

Je velmi důležité si uvědomit, že tyto výsledky nemusí být vždy ideální, Při úpravách a vytváření sítě je nutné mít vždy určité praktické zkušenosti. Pro začínající uživatele doporučujeme volit jednoduché úlohy, které lze ověřit analytickým řešením. Výsledky nebudou samozřejmě díky podstatě metody stejné, ale neměli by se výrazně lišit. Pro začátek uvažujme s tolerancí 15 až 20%.

Principů metod konečných prvků lze využít v praxi obecně pro řešení řady technických problémů, mezi nejznámější patři lineární úlohy, tepelné namáhání a modální analýza. Doporučujeme navštívit některé z MAI partnerů firmy Autodesk na adresách http://www.designspace.com nebo http://www.cosmosm.com.