Zde již není možné improvizovat. Vznikají první technologické aplikace umožňující navázat na navrhovanou geometrii a usnadnit nebo vůbec umožnit její výrobu. Samostatné řešení problematiky konstruování nových výrobků tedy znamená pouze část celkové koncepce aplikace informačních technologií v návrhu nového výrobku. Sebelepší konstrukce, tvary a funkčnosti navržených výrobků, které není možné vyrobit je nutné považovat za zbytečné.

Výhodou počítačového návrhu je jeho těsná návaznost na následné technologické činnosti. Příkladem mohou být komplikované tvary současných výrobků automobilového průmyslu. Jejich výroba není možná bez komplikovaných tvářecích nástrojů vytvořených právě s pomocí řídících systémů obráběcích strojů úzce provázaných s konstrukčním systémem. Jsou tak vytvořeny podmínky přímého řízení výroby počítačem, což je všeobecně označováno jako CAM (Computer Aided Manufacturing).

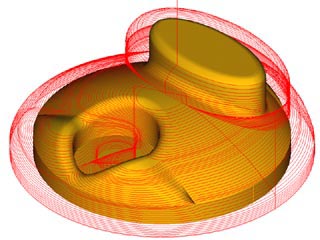

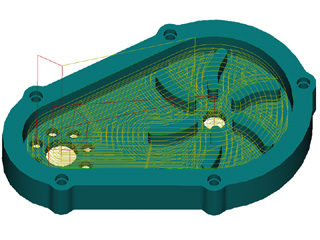

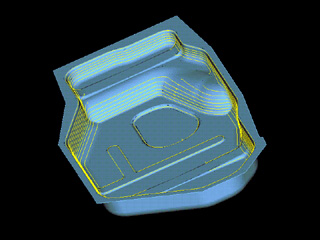

Pro oblasti výroby kde je geometrie modelu výrobku přímo zdrojem informací pro návrh technologie výroby a řídícího programu obráběcího stroje (frézky, soustruhu, drátořezu, apod.) jsou určeny komplexní CAD/CAM/CAE s podporou parametrizace. Tyto systémy tvoří základ komplexních aplikací používaných především při výrobě nástrojů. Právě tato oblast určovala v minulých letech trend rozvoje parametrických systémů v průmyslu.

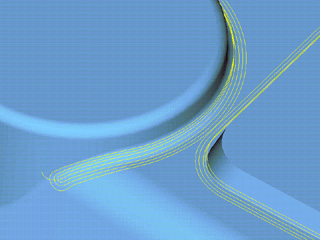

Jak CAM systémy pracují Předem je nutné říci, že problematika CAM technologií pokrývá poměrně široké spektrum technologických činností. Zahrnuje prakticky veškeré typy obrábění a nekonvenčních metod, kterými jsou například řezání různými typy paprsků. Právě tato obecnost v sobě skrývá základní úskalí při výběru vhodného CAM systému. Ne všechny produkty obsahují kvalitní technologické nástroje pro konkrétní typ výroby a kvalitní přenos dat na řídící systém stroje.Je důležité si ovšem uvědomit, že pouze některé technologie vyžadují pro svou činnost přímou existenci 3D dat. Z konvenčních metod obrábění je to především frézování, na kterém si vysvětlíme podstatu činnosti CAM systému pracujícího v návaznosti na geometrii modelu.

Vlastní NC program slouží pro přímé řízení funkcí stroje pomocí řídícího systému. Proto musí být zcela přesně optimalizován pro jeho konkrétní typ. Tato činnost je prováděna buď standardní sadou postprocesorů nebo je vytvářen na zakázku, což může být u některých zahraničních CAM aplikací problém spojený s náročnou investicí.

Bylo by samozřejmě zcela zbytečné nabízet zákazníkovi všechny funkce a možnosti CAM systému jako celek. Znamenalo by to pro něj:

- Vysokou pořizovací cenu.

- Extrémní nároky na hardware.

- Náročnou obsluhu a údržbu systému.

Z tohoto důvodu jsou produkty dodávány v modulární podobě. Zákazník například potřebuje drátové řezání. Zakoupí si pouze tuto funkčnost. Nebude například potřebovat modul pro programování soustruhu.

Integrované aplikace navíc plně využívají možnosti Autodesk Inventoru a jsou optimalizovány z hlediska jednotné metodiky obsluhy. Výsledkem tohoto řešení je vysoká stabilita systému, maximální spolupráce mezi funkcemi programu a jejich snadná obsluha.

Také firma Autodesk nezapomíná na podporu této oblasti úzce provázané na CAD systémy. Ve svém sdružení MAI podporuje přímý vývoj CAM aplikací pro výrobu. Tyto aplikace jsou buď přímo integrovány do prostředí Mechanical Desktopu a Autodesk Inventoru a tvoří tak kompaktní celek nebo spolupracují prostřednictvím přenosových formátů optimalizovaných pro CAD/CAM systémy. Doporučujeme proto navštívit přímo stránky několika MAI partnerů přímo na internet adresách http://www.ncmicro.com, http://www.openmind.de nebo http://www.pathtrace.com.